尖端硬度测试

对制成品的检查已成为标准做法,以保证产品满足日益严格的规格要求。在某些情况下,这可能意味着必须将长期建立的质量控制方法推向极限。一个例子涉及钢的热处理。已经建立了硬度测试来检查热处理超过100年。

随着技术的发展变得更加完善,应用程序越来越具体,测试方法也随着技术的发展而进一步发展。在竞争激烈的切割刀片行业中,至关重要的是,刀片必须具有合适的硬度以保持边缘,而过度硬化会导致脆性破坏。研磨硬化的材料时,残留的热量可能会改变微观结构,并使刀片边缘变软。

通过设计,叶片具有最小的质量,因此控制最终精加工过程中的残留热量也很重要。因此,准确的硬度测试对于确保高质量的产品很重要。测试锯片的硬度变得很有趣,因为必须使用低载荷和相应较小的凹痕来制作凹痕,然后精确测量。这需要适当的样品准备和谨慎使用硬度测试设备。本文回顾了针对该应用的金相制备和显微硬度测试过程的指南。即使这些原则适用于在任何硬质材料应用中使用维氏测试。

挑战性

在进行样品制备之前,重要的是选择适合样品材料和预期硬度的方法。对于刀片示例,预期的维氏硬度(HV)值可能会超过700 HV,并可能扩展到1200 HV范围。对于这样的硬化零件,必须将检验样品安装,研磨然后抛光,同时保持平坦的边缘。平坦度对于获得有效的对称硬度压痕至关重要,因为试样的倒圆或倾斜会导致测量中的重大误差。

关于努氏和维氏硬度测试的ASTM-E-92标准建议,任何压痕应远离其边缘或其他压痕的对角线尺寸为2.5倍。因此,在叶片尖端附近放置凹痕需要较小的负载,因此预期的凹痕对角线将非常小,即4至5μm的对角线长度。压痕尺寸如此之小,如果硬度测试仪的放大倍数不高,则精确测量将非常困难。即使使用100倍物镜,使用目镜手动测量如此小的凹痕在操作员之间也会有很大差异。这些因素影响硬度测试结果的可重复性和可重复性。

金相制备

深入研究标本的制备,可以大大减少准备试样进行硬度测试的时间。使用高精度切片锯可以使切片非常接近目标区域,而不会造成样品损坏或发热的风险。尽管可以在某些机器上使用研磨刀片,但立方氮化硼刀片比金刚石更适用于黑色金属材料。

切口应与硬度测试平面保持一定距离,并且应考虑到预期的用于去除研磨和打磨的厚度以及切片刀片的厚度。通常,在切片过程中产生的损坏较少,因此需要的研磨较少(粗粒);反过来,这减少了损坏感兴趣区域的风险。

对于具有高纵横比的切割刀片或其他样品材料,期望将多个刀片样品安装在一起。这样可以更有效,并且具有多个样本可以在准备过程中使安装座更稳定,并有助于保持平坦度。使用支撑夹是保持样品垂直于安装座底部平面的一种好方法。选择的安装材料应具有保持最佳边缘保持性的特性–低收缩率和高硬度。有两种安装方式可供选择:可浇铸安装或热压。使用可浇铸安装时,最佳选择是硬质,收缩率低的丙烯酸材料,例如VariDur3003。通过压缩安装过程,最佳选择将是细颗粒,硬质,矿物填充的环氧树脂材料,例如Epomet F 。

在安装之前,必须将样品清洗干净,然后干燥。否则可能会导致安装材料和样品之间出现收缩间隙。收缩间隙会阻止样品边缘在制备过程中受到支撑,从而导致边缘变圆,并且也是在研磨和抛光过程中收集污染物然后分散污染物的位置。

半自动研磨机/抛光机的使用可实现更可重复且一致的制备。建议使用金刚石磨盘(DGD)和无绒布,以使样品尽可能平整。还使用了中心力研磨来最大化平面度并确保均匀研磨。在制备极硬的材料时,至关重要的是最大程度地减少在软质表面上抛光的时间。否则会导致边缘倒圆。抛光步骤应优化而不宜过多。如果最后一步后的光洁度不够好,建议不要重复抛光,而是返回并重复较早的阶段。

下表1概述了所采用的抛光途径。一系列的Apex DGD磨盘用于平坦化样品,并连续减少划痕。金刚石盘在保持平面度方面远远优于碳化硅纸。都选择了用于3μm钻石的TriDent布和用于0.05μm最终抛光步骤的ChemoMet,以实现样品的最佳平整度。

| 研磨/抛光,高硬度黑色金属材料 | ||||||||

|---|---|---|---|---|---|---|---|---|

| 步骤编号 | 表面 | 磨料 | 润滑剂/补充剂 | 力 (每个标本) | 时间 (分钟:秒) | 压板速度 (rpm) | 机头转速 (rpm) | 回转 |

| 1个 | DGD黄色 | 35μm 钻石 | 水 | 8磅 | 耕种机 | 250 | 60 | >> |

| 2 | DGD白色 | 15μm 钻石 | 水 | 8磅 | 05:00 | 250 | 60 | >> |

| 3 | 三叉戟 | 3μm 钻石 | -- | 8磅 | 04:00 | 150 | 60 | >> |

| 4 | 化学会议 | 氧化铝0.05μm | • | 8磅 | 02:00 | 130 | 60 | >> |

>> Comp•最后15-20秒用水冲洗压板* 1.25英寸安装座,标称负载按样品安装座直径*表1:金相制备方法

显微硬度测试

选择正确的设置来对刀片样品进行显微硬度测试至关重要。正确的系统配置也很重要。对于低负载显微硬度测试,测试仪应与环境振动隔离。如果振动是一个问题,则可能会施加不正确的负载。鉴于测试区域仅限于刀片尖端,重复压痕可能需要重新准备样品。因此,将被放置在叶片尖端的凹痕不会留下错误的余地。

硬度测试仪必须在低负载下准确且可重复。称重传感器测试仪允许高度精确地施加载荷,而落锤式测试仪可能会承受轻微的过载。无论选择哪种类型的测试仪,测试仪都必须可重复,准确且合规。

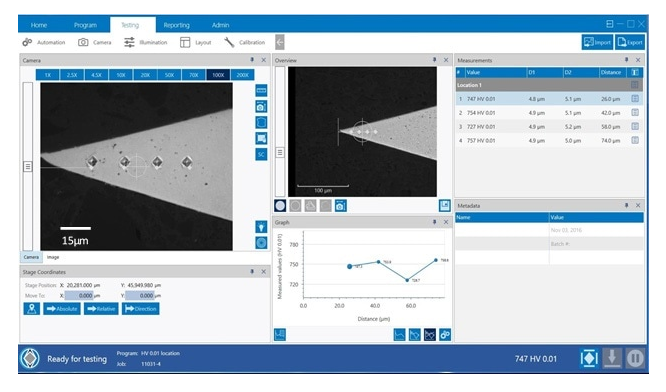

测量低负载压痕时,必须要有100X的物镜。ASTM E92解决了由于各种可能的测量误差而导致制造和测量小于20μm压痕的固有困难。由于已经达到光学分辨率的极限,通过目镜在100X下测量4μm尺寸的凹痕时,通常不会出现10%的误差(0.4μm)。由于增强了可视性,因此在监视器上进行的测量比通过线状目镜进行的测量提高了准确性,并且可重复性更高。当对角线尺寸减小到4μm时,数字图像使测量如此小的压痕变得更加容易。数字放大的选择将进一步提高测量精度和可重复性。

当前的自动硬度系统使用计算机和集成软件来控制硬度测试仪。它成为使用复杂测量算法的智能测试仪,以捕获压痕的图像并自动测量其对角线长度。自动测量可提供快速,准确和可重复的结果,并将对角线直接转换为硬度值,而无需操作员进行任何计算或使用查找表。所有这些功能。大大有助于减少运算符之间的误差和方差。

测试人员必须能够定位然后在指定点上放置凹痕。自动测试仪将允许在指定位置使用多个凹口对硬度行程进行编程。更加智能的软件系统允许在已开发的模板上进行标本追踪和压痕放置。对于大量质量验证测试,多样本测试可以大大减少测试操作时间。对自动硬度测试的时间研究表明,与手动测试仪相比,可节省80%以上的时间。当然,每种情况下的测试过程都会有所不同。但是,实际节省的时间通常很可观。

图1.在距刀片尖端26 µm的HV10gf 747刀片刀片上进行的显微硬度压痕。测试仪:带DiaMet软件的VH3300自动硬度测试仪。

摘要

切割刀片的质量评估有其挑战,但可以克服。技术和对标本准备的关注是成功的关键因素。使标本平坦而不使边缘变圆将使凹痕位于刀片尖端附近。使用全自动或半自动研磨机/抛光机将提供可重现的均匀样本。

另一个关键因素是使用带有集成软件系统和高质量光学元件的自动硬度计。它们减少了操作员错误和各种操作员之间的差异。压痕的自动测量准确而快速;缩进位置是精确且可重复的。并且总的硬度测试时间大大减少了。

推荐产品

北京创诚致佳科技有限公司是国内专业从事硬度计销售、选型及方案定制服务商,提供橡胶硬度计的报价和测试方案,主营产品有 进口硬度计,布氏硬度计,维氏硬度计,洛氏硬度计,显微硬度计,橡胶硬度计,赵氏硬度计,里氏硬度计。如需采购金相显微镜等产品,欢迎联系创诚致佳咨询价格。

联系我们: Tel: 400-0022-082, E-mail: info@hugetall.com 网站地图